球形VS片状性能比拼?

电子级氧化铝是个宽泛模糊的概念,通常要求纯度在99.99%(4N)以上,凭借其高纯度、优良的物理化学性质在电子工业中得到广泛应用。虽说不同应用对氧化铝粉体有着非常具体的要求,但是片状氧化铝和球形氧化铝的出镜率明显高于其他品类,并且在导热填料领域总是同时亮相一争高下。到底二者孰强孰弱,还是各有千秋?

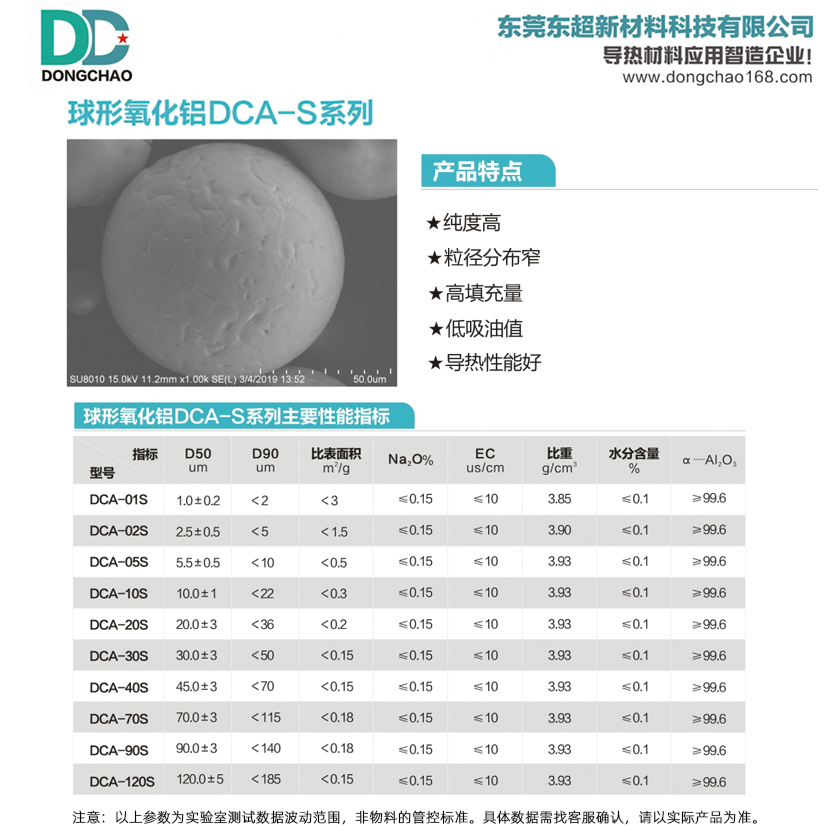

球形氧化铝:呈规则球型结构,粒径通常在几微米到几十微米范围内。

片状氧化铝:呈二维片状结构(长径比大于10:1),粒径通常在几微米到几十微米范围内,厚度约几百纳米。

虽然二维片状导热填料通常具有比球形Al2O3等较高的本征热导率,但在导热复合材料的制备过程中,加工中的外力场等原因,导致二维片状材料倾向在薄膜材料中沿着薄膜面内的方向取向排列,而难于沿着薄膜面外方向取向排列,造成薄膜材料面内导热性能远高于面外导热性能。

Al2O3形貌对填充性能的影响较大,热界面材料要求填料能均匀地分散在聚合物基体中,分布不均匀会导致材料缺陷,影响使用性能,同时,随着填充量的增加,体系的黏度也逐渐增大,到一定程度会影响填料的分散效果。其中,颗粒越规整,比表面就越小,与基体之间的摩擦力也就越小,越易分散,故体系粘度越小、填充率越高,从而更易形成导热网络,增强材料的热导率。

α-Al2O3填充量的增加,环氧树脂固化物导热系数快速增加。当α-Al2O3的填充量从30%增至50%时,导热系数从0.35 W/(m·K)升高至0.58 W/(m·K),从50%增至70%时,导热系数从0.58 W/(m·K)升高至1.59 W/(m·K)。

填充量较低时,复合材料的导热系数受α-Al2O3填充量的影响较小,随着填充量的增加,复合材料的导热系数快速升高,这是由于填充量较少时系统无法形成连续紧密的导热回路,故热导率上升缓慢,随着填充量的不断增加,氧化铝粉末之间的接触点逐渐增加,供热供应链的集中度增加,使得供热量迅速提升。若进一步增加填充量,导热率有望继续升高,但是聚合物基体含量过低,粘性减弱,故较难成型。

其中,片状和球形氧化铝根据其自身的结构特性,在作为导热填料时有其各自的优缺点。

球形氧化铝作导热填料时,制备得到的热界面材料的柔韧性和机械性能更好,但相比于片状氧化铝,不易在聚合物基体内部形成导热网络。与前者不同,片状氧化铝更容易在聚合物基体内相互接触形成有效导热网络,其导热高、热阻小,且能够调节收缩性和热膨胀系数,可有效提高热界面材料的热导率。而形成有效的导热网络是导热性能迅速增长的关键,故在相同氧化铝填充量时,片状氧化铝作为导热填料时,导热性能是优于球形氧化铝的。但是其聚合物基体组成的混合体系粘度更高,从而影响聚合物基体的柔韧性。

东超新材料开发的球形氧化铝是由无规则高纯氧化铝经高温熔融喷射煅烧而成,后经筛分、提纯等工序得到的产品。所得氧化铝纯度高、球化率高、粒径分布可控。该产品具有高导热、流动性好,吸油值低等优良性质。具有纯度高、高填充性、导热性能好、低磨损性、粒径分布窄的特点。可应用散热片、散热基板用填充剂(MC基板)、导热硅脂、相变化片、半导体封装树脂用填充剂、有机硅散热粘结剂及混合物用填充剂、陶瓷过滤器等。

仅从导热效果来考虑,片状氧化铝当之无愧为最优选择,但是生产中往往考虑实际应用。片状氧化铝作为导热填料时对成型工艺要求较高,在复合体系中更易发生沉降,导致热界面材料上下分层,均匀性明显降低。这也是其在热界面材料中应用相对较少的主要原因。

球形、片状氧化铝性能,在导热领域各有千秋,研磨领域片状氧化铝似乎更胜一筹,球形、片状电子级氧化铝材料的性能,不能单单就一方面去评判孰高孰低,在现实的各类应用中,他们各有所长,如何利用他们的结构性能,最大化的发挥其价值,是我们未来需要进一步探索的。

声明:作者分享这些素材的目的,主要是为了传递与交流科技行业的相关信息,而并非代表本平台的立场。如果这些内容给您带来了任何不适或误解,请您及时与我们联系,我们将尽快进行处理。如有侵权,请联系作者,我们将及时处理。

来源:粉体圈

- 上一篇:氮化铝:导热领域的“显眼包”

- 下一篇:α-Al2O3粉体的关键性能表征及其工业应用

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP