热处理工艺优化:进一步提升氮化铝陶瓷基板导热率

氮化铝(AlN)理论导热率高达320W/(m·K),然而,市面上流通的AlN陶瓷基板的热导率普遍在150-180W/(m·K)之间,这与理论值相去甚远。这一现状揭示了AlN陶瓷基板在导热性能上的巨大提升潜力。随着功率电子器件封装技术的快速发展,提高AlN陶瓷基板的热导率已成为行业内的紧迫课题。以下将探讨如何通过优化制备工艺来有效提高AlN陶瓷基板的热导率。

AlN陶瓷基板的制备流程主要包括流延法成型、常压烧结以及热处理等环节。通过选择优质原材料、精确的制备工艺和优化相关参数,可以有效克服影响热导率的多种不利因素,从而显著提升AlN陶瓷基板的热导率及其强度。

采用高纯度、超细氮化铝AlN粉体

精心选择烧结助剂

氮化铝AlN作为强共价键化合物,其烧结活性较低。因此,通常需要添加碱土金属化合物和稀土镧系化合物作为烧结助剂,以促进AlN陶瓷的致密化。

烧结助剂的作用在于:(1)在高温下与AlN粉末表面的Al2O3反应,形成液相,促进烧结;(2)促进杂质氧原子向晶界扩散,降低晶格氧含量,减少晶格缺陷,提高热导率。

在氮气保护下进行排胶处理

氮气保护下的排胶是AlN生坯制备的标准步骤。排胶过程中,使用高纯氮气作为气氛,防止AlN生坯氧化。排胶后留下的碳残留有助于还原晶界氧化物,降低氧杂质含量,提升热导率。适量添加碳(如0.5%)可提高热导率,但过量(超过1%)会导致密度下降和热导率降低。

高温烧结工艺优化

高温烧结结合高温热处理是提升AlN陶瓷性能的关键。AlN陶瓷的烧结通常在非氧化性气氛中进行,如N2气氛。缓慢升温有助于排除黏结剂,提高致密度。缓慢冷却则有助于熔体在晶界处收缩,促进晶界相晶化,提高热导率和强度。

热处理工艺的优化

烧结后的AlN陶瓷需进行等温退火热处理,以促进晶界相重新熔融并向表面迁移,减少晶界相含量,优化微观结构,提升热导率。

总结而言,提高AlN陶瓷基板的热导率是当前材料科学领域的重要研究方向。随着市场需求的不断增长,预计未来将会有更多的研究和技术创新投入到这一领域,以满足高性能AlN陶瓷基板的市场需求。

AlN陶瓷基板的制备流程主要包括流延法成型、常压烧结以及热处理等环节。通过选择优质原材料、精确的制备工艺和优化相关参数,可以有效克服影响热导率的多种不利因素,从而显著提升AlN陶瓷基板的热导率及其强度。

采用高纯度、超细氮化铝AlN粉体

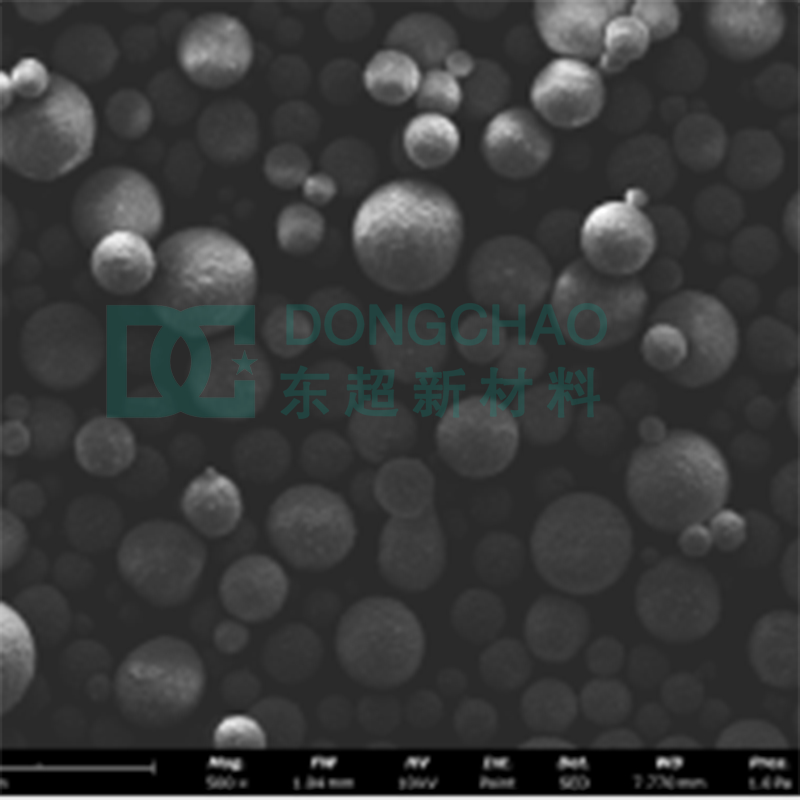

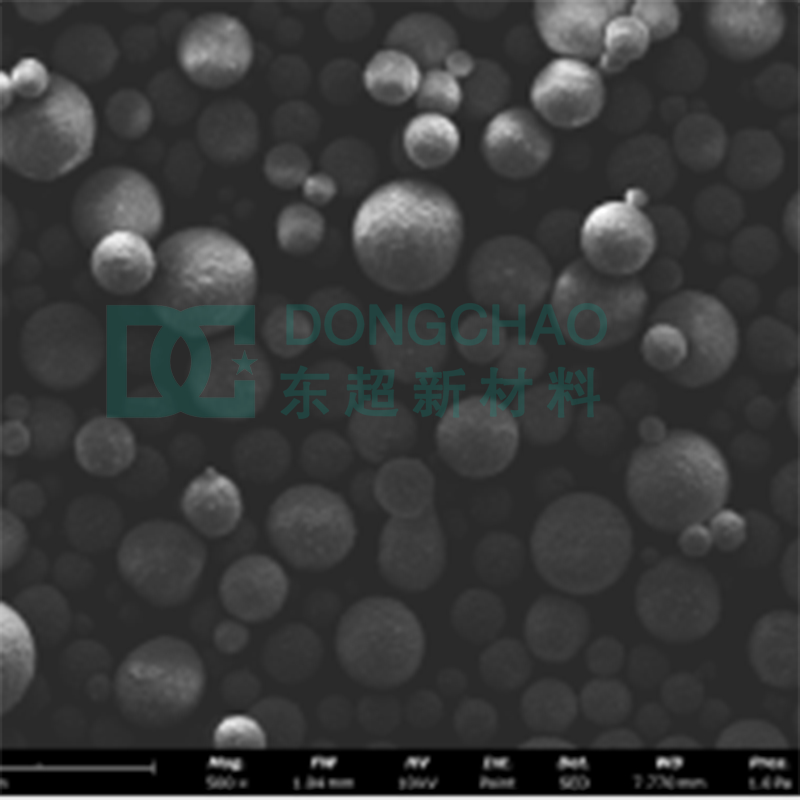

AlN浆料的流延成型质量与AlN粉末的形状和粒径分布紧密相关。理想的AlN粉末应具有高球形度和狭窄的单峰粒径分布。

精心选择烧结助剂

氮化铝AlN作为强共价键化合物,其烧结活性较低。因此,通常需要添加碱土金属化合物和稀土镧系化合物作为烧结助剂,以促进AlN陶瓷的致密化。

烧结助剂的作用在于:(1)在高温下与AlN粉末表面的Al2O3反应,形成液相,促进烧结;(2)促进杂质氧原子向晶界扩散,降低晶格氧含量,减少晶格缺陷,提高热导率。

在氮气保护下进行排胶处理

氮气保护下的排胶是AlN生坯制备的标准步骤。排胶过程中,使用高纯氮气作为气氛,防止AlN生坯氧化。排胶后留下的碳残留有助于还原晶界氧化物,降低氧杂质含量,提升热导率。适量添加碳(如0.5%)可提高热导率,但过量(超过1%)会导致密度下降和热导率降低。

高温烧结工艺优化

高温烧结结合高温热处理是提升AlN陶瓷性能的关键。AlN陶瓷的烧结通常在非氧化性气氛中进行,如N2气氛。缓慢升温有助于排除黏结剂,提高致密度。缓慢冷却则有助于熔体在晶界处收缩,促进晶界相晶化,提高热导率和强度。

热处理工艺的优化

烧结后的AlN陶瓷需进行等温退火热处理,以促进晶界相重新熔融并向表面迁移,减少晶界相含量,优化微观结构,提升热导率。

总结而言,提高AlN陶瓷基板的热导率是当前材料科学领域的重要研究方向。随着市场需求的不断增长,预计未来将会有更多的研究和技术创新投入到这一领域,以满足高性能AlN陶瓷基板的市场需求。

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP