如何解决聚氨酯导热粉改性有结粒以及增稠现象?

在聚氨酯导热粉的改性过程中,有时会出现结粒和增稠的现象,这会影响到最终产品的性能和应用效果。为了解决这个问题,我们需要了解表面处理改性原理、结粒影响因素以及增稠因素。

1. 优化填料的添加量。适量的填料可以提供良好的导热性能,同时避免过量的填料导致体系粘度过高。因此,在改性过程中,需要根据实际情况控制填料的添加量。

2. 控制改性过程中的温度和搅拌速度。温度和搅拌速度对填料在聚氨酯基体中的分散均匀性具有重要影响。适当的温度和搅拌速度可以促进填料颗粒的分散,减少结粒现象,从而降低体系的粘度。

总之,解决聚氨酯导热粉改性过程中的结粒和增稠现象需要了解表面处理改性原理、结粒影响因素以及增稠因素。通过优化填料的添加量、控制改性过程中的温度和搅拌速度以及选择合适的表面处理剂,我们可以有效地解决这些问题。然而,制备出具有良好导热性能和稳定性的聚氨酯导热粉需要综合考虑多个因素,并进行适当的调整和优化。只有综合考虑并优化各个因素,才能制备出满足要求的高性能聚氨酯导热粉。

首先,让我们来了解一下表面处理改性原理。表面处理改性是通过改变填料颗粒的表面性质,使其与聚氨酯基体具有良好的相容性,从而提高填料在基体中的分散均匀性。表面处理改性可以通过物理方法或化学方法进行。物理方法包括涂层改性、等离子体处理等,而化学方法包括表面接枝、表面活性剂处理等。通过表面处理改性,可以有效地改善填料与聚氨酯基体的界面相互作用,减少结粒现象的发生。

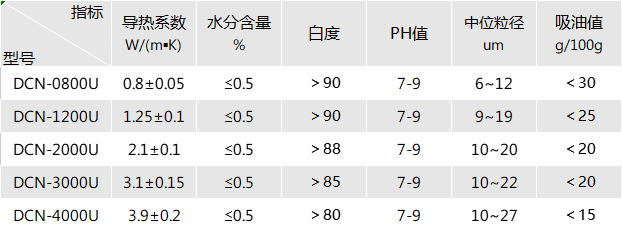

聚氨酯导热灌封胶用导热粉

接下来,我们来探讨一下结粒影响因素。结粒是指填料颗粒在聚氨酯基体中聚集成团的现象。结粒的主要影响因素包括填料颗粒的大小、形状和表面性质。填料颗粒越小、越规则,其在聚氨酯基体中的分散均匀性越好,结粒现象越不容易发生。此外,填料颗粒的表面性质也会影响结粒现象的发生。表面处理改性可以改善填料颗粒的表面性质,减少结粒现象的发生。

1. 优化填料的添加量。适量的填料可以提供良好的导热性能,同时避免过量的填料导致体系粘度过高。因此,在改性过程中,需要根据实际情况控制填料的添加量。

2. 控制改性过程中的温度和搅拌速度。温度和搅拌速度对填料在聚氨酯基体中的分散均匀性具有重要影响。适当的温度和搅拌速度可以促进填料颗粒的分散,减少结粒现象,从而降低体系的粘度。

3. 选择合适的表面处理剂。表面处理剂可以改善填料颗粒的表面性质,提高其与聚氨酯基体的相容性。选择合适的表面处理剂可以有效地降低体系的粘度。

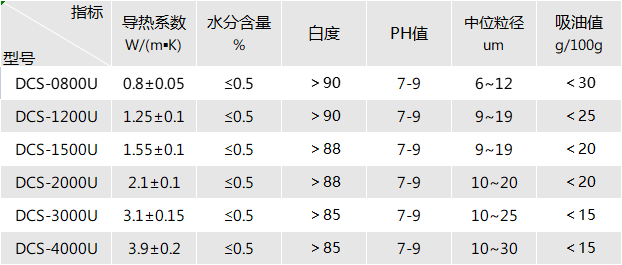

聚氨酯导热凝胶用导热粉

总之,解决聚氨酯导热粉改性过程中的结粒和增稠现象需要了解表面处理改性原理、结粒影响因素以及增稠因素。通过优化填料的添加量、控制改性过程中的温度和搅拌速度以及选择合适的表面处理剂,我们可以有效地解决这些问题。然而,制备出具有良好导热性能和稳定性的聚氨酯导热粉需要综合考虑多个因素,并进行适当的调整和优化。只有综合考虑并优化各个因素,才能制备出满足要求的高性能聚氨酯导热粉。

- 上一篇:导热填料提高热界面材料研究现状及进展

- 下一篇:导热硅胶粉填料如何添加才能获得高导热

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP