导热填料的导热系数影响,不同填料优缺点分析

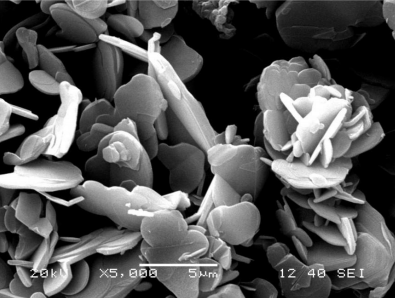

不同形貌的粉体在基体中的分布状态及导热网络的形成,对体系的导热率有重要影响。粉体的形貌主要有球形(类球形)、片状、纤维状、棒状等,如果导热粉体在基体中能形成最大堆积,相互结合形成类似网状或链状的导热网络,那么该粉体即是提高材料导热率的首选。可想而知,片状导热粉体在堆积上可以形成最有效的导热网络。因此导热率最高。

但是若要综合考虑体系的加工性能,片状粉体在混合时颗粒间的接触面积增大,导致体系的粘度增大,同时制得的导热界面材料的柔韧性也会大幅度下降,所以片状粉体不适于制备高导热界面材料。而球形粉体对体系的增稠幅度较小,填充量增大,可使基体的导热率有较大幅度提升。因此,当前用于制备高导热界面材料的粉体形貌主要以球形为主。

1、氮化铝AlN,优点:导热系数非常高。缺点:价格昂贵,通常每公斤在千元以上;氮化铝吸潮后会与水反应会水解AlN+3H20=Al(OH)3+NH3 ,水解产生的Al(OH)3会使导热通路产生中断,进而影响声子的传递,因此做成制品后热导率偏低。即使用硅烷偶联剂进行表面处理,也不能保证100%填料表面被包覆。单纯使用氮化铝,虽然可以达到较高的热导率,但体系粘度上升,所以限制了产品的应用领域。

3、碳化硅SiC 优点:导热系数较高。缺点:合成过程中产生的碳及石墨难以去除,导致产品纯度较低,电导率高,不适合电子用胶。密度大,在有机硅类胶中易沉淀分层,影响产品应用。环氧胶中较为适用。

4、氧化镁MgO 优点:价格便宜。缺点:在空气中易吸潮,增粘性较强,不能大量填充;耐酸性差,一般情况下很容易被酸腐蚀,限制了其在酸性环境下的应用。

6、氧化锌ZnO 优点:粒径及均匀性很好,适合生产导热硅脂。缺点:导热性偏低,不适合生产高导热产品;质轻,增粘性较强,不适合灌封。

7、二氧化硅(结晶型) 优点:密度大,适合灌封;价格低,适合大量填充,降低成本。缺点:导热性偏低,不适合生产高导热产品。密度较高,可能产生分层。

综上,不同填料有各自特点,选择填料时应充分利用各填料的优点,采用几种填料进行混合使用,发挥协同作用,既能达到较高的热导率,又能有效的降低成本,同时保障填料与基体材料的混溶性。

但是若要综合考虑体系的加工性能,片状粉体在混合时颗粒间的接触面积增大,导致体系的粘度增大,同时制得的导热界面材料的柔韧性也会大幅度下降,所以片状粉体不适于制备高导热界面材料。而球形粉体对体系的增稠幅度较小,填充量增大,可使基体的导热率有较大幅度提升。因此,当前用于制备高导热界面材料的粉体形貌主要以球形为主。

1、氮化铝AlN,优点:导热系数非常高。缺点:价格昂贵,通常每公斤在千元以上;氮化铝吸潮后会与水反应会水解AlN+3H20=Al(OH)3+NH3 ,水解产生的Al(OH)3会使导热通路产生中断,进而影响声子的传递,因此做成制品后热导率偏低。即使用硅烷偶联剂进行表面处理,也不能保证100%填料表面被包覆。单纯使用氮化铝,虽然可以达到较高的热导率,但体系粘度上升,所以限制了产品的应用领域。

2、氮化硼BN,优点:导热系数非常高,性质稳定。缺点:价格很高,市场价从几百元到上千元(根据产品品质不同差别较大),虽然单纯使用氮化硼可以达到较高的热导率,但与氮化铝类似,大量填充后体系粘度上升,严重限制了产品的应用领域。国外厂商有生产球形BN,产品粒径大,比表面积小,填充率高,不易增粘,但价格极高。

3、碳化硅SiC 优点:导热系数较高。缺点:合成过程中产生的碳及石墨难以去除,导致产品纯度较低,电导率高,不适合电子用胶。密度大,在有机硅类胶中易沉淀分层,影响产品应用。环氧胶中较为适用。

4、氧化镁MgO 优点:价格便宜。缺点:在空气中易吸潮,增粘性较强,不能大量填充;耐酸性差,一般情况下很容易被酸腐蚀,限制了其在酸性环境下的应用。

5、α-氧化铝(球形) 优点:填充量大,在液体硅胶中,球形氧化铝大可添加到600~800份,所得制品导热率高。 缺点:价格较贵,但低于氮化硼和氮化铝。

6、氧化锌ZnO 优点:粒径及均匀性很好,适合生产导热硅脂。缺点:导热性偏低,不适合生产高导热产品;质轻,增粘性较强,不适合灌封。

7、二氧化硅(结晶型) 优点:密度大,适合灌封;价格低,适合大量填充,降低成本。缺点:导热性偏低,不适合生产高导热产品。密度较高,可能产生分层。

综上,不同填料有各自特点,选择填料时应充分利用各填料的优点,采用几种填料进行混合使用,发挥协同作用,既能达到较高的热导率,又能有效的降低成本,同时保障填料与基体材料的混溶性。

首页

首页 产品分类

产品分类 在线咨询

在线咨询 一键拨号

一键拨号 TOP

TOP